سمتکو

بزرگترین مرجع تایید صلاحیت شده برای انجام انواع آزمونهای سیستم ترمز خودروABS – CBS

از طراحی تجهیزات آزمون تا اجرا

شرکت طراحی مهندسی و ساخت تجهیزات و ابزارآلات سایپا "سمتکو" پس از پشت سرگذاشتن مسیری دشوار در راهاندازی آزمایشگاههای تخصصی انواع بوستر و مستر ترمز خودرو؛ هم اکنون با سرمایهگذاری و فراهم آوردن زیرساختهای لازم اقدام به راهاندازی یک واحد تخصصی جهت طراحی و ساخت تجهیزات آزمون مورد نیاز خود نموده است.

هدف از ایجاد این واحد، طراحی و ساخت کلیه تجهیزات آزمون عملکردی، دوام و شرایط محیطی است که در استانداردهای مجموعههای بوستر و مستر ترمز، کالیپر و سایر محصولات این شرکت ذکر گردیده است. وجود چنین واحدی علاوه بر صرفهجویی اقتصادی، شرکت سمتکو را در تامین تجهیزات آزمون از خارج کشور بی نیاز نموده و وابستگی این شرکت را به مراکز آزمایشگاهی از بین میبرد. انتقال دانش فنی در حوزههای متنوع مهندسی، توسعه فضای تحقیقاتی با انجام آزمونهای طراحی، ارائه خدمات آزمایشگاهی برای صنایع مربوطه، طراحی و ساخت تجهیزات آزمون به مشتریانی خارجی، ارتقای سطح دانش فنی مهندسان و نهایتاً کسب اعتماد مشتریان از دیگر دستاوردهای ایجاد این واحد می باشد. همچنین آزمایشگاه شرکت سمتکو با دریافت تاییدیه صلاحیت از اداره استاندارد به عنوان یک آزمایشگاه مرجع در زمینه کالیبراسیون گیجهای برو نرو، گیجهای ساده، دهان اژدری، کولیس و سایر ابزار مشابه فعال است.

از نمونه تجهیزات آزمونی که توسط شرکت سمتکو طراحی و ساخته شده است دستگاه آزمون نشتی بلوک سیلندرTU3 برای گروه ایران خودرو می باشد. این دﺳﺘﮕﺎه ﺑﻪ ﺳﻔﺎرش ﺷﺮﻛﺖ رﻳﺨﺘﻪﮔﺮي آﻟﻮﻣﻴﻨﻴﻮم اﻳﺮان خودرو ﺟﻬﺖ انجام آزمون ﻧﺸﺘﻲ در ﺑﻠﻮك ﺳﻴﻠﻨﺪر ﻃﺮاﺣﻲ و ﺳﺎﺧﺘﻪ ﺷﺪه اﺳﺖ ﻛﻪ در دو ﻣﺮﺣﻠﻪ ﻧﺸﺘﻲ ﻣﺴﻴﺮ روﻏﻦ ﭘﺮﻓﺸﺎر و ﺑﻠﻮك ﻣﺤﻔﻈﻪ ﻛﻠﻲ را ﺳﻨﺠﻴﺪه و ﺑﺮاﺳﺎس ﻣﻌﻴﺎرﻫﺎي ﻣﻮﺟﻮد ﻧﺘﻴﺠﻪ ﺗﺴﺖ را ﻣﺸﺨﺺ ﻣﻲنماید.

مجموع تجهیزات ساخته شده در این شرکت قابلیت انجام بیش از50 آزمون متنوع و تخصصی دوام، عملکرد و شرایط محیطی مجموعه بوستر و پمپ بوستر را دارا میباشند که این تعداد از آزمونها از نظر کمی به صورت متمرکز در یک آزمایشگاه تخصصی بسیار حائز اهمیت و کم نظیر است. ضمن آنکه جهت انجام آزمونهای مربوط به محصولات جدید بنا به درخواست مشتریان، تجهیزات دیگری براساس الزامات کیفی موجود توسط بدنه کارشناسی شرکت سمتکو در حال طراحی و ساخت میباشد.

همانگونه که در شماره پیشین نشریه اشاره کردیم تجهيزات آزمون و اندازهگيري شرکت سمتکو به سه گروه عمده: تجهیزات خاص دوام و عملکردی، تجهیزات آزمون عمومی و شرایط محیطی و همچنین ابزار و ادوات اندازهگیری ابعادی و تلرانس هندسی تقسیم میشوند.

تجهیزات خاص جهت آزمون قطعات خودرو عمدتاً مربوط به آزمونهای دوام، عملکرد و مشخصههای فنی انواع کالیپر خودرو، بوستر و مستر ترمز در حالت CBS و ABS و در حالت کلی در مدولهای کاهنده سرعت خودرو میباشند.

چمبرهای شرایط محیطی (محفظههای حرارتی، برودتی و رطوبتی)، انواع سختیسنجهای فلزی و پلیمری، آزمونهای خواص فیزیکی مواد و سایر تجهیزات مربوط به آزمایشگاههای عمومی میباشند.

تجهيزات اندازهگیری ابعادی نیز شامل: CMM، Profile Projector، UMM و گیجهای اندازهگیری (checking fixture) هستند.

در ادامه به معرفی برخی از تجهیزاتی دوام و عملکردی مجموعه بوستر و مستر ترمز که در شرکت سمتکو طراحی، ساخته و به تایید مشتری رسیده است؛ میپردازیم.

دستگاه آزمون فشار ناگهانی

این دستگاه آزمون جهت بررسی عملکرد بوستر در مقابل فشار ناگهانی استفاده میشود.

برای انجام این آزمون شرایط زیر مورد نیاز است:

1- مقدار فشار خلأ بوستر: 500±10 mmHg (-66.7±1.3 KPa)

2- سرعت حرکت شفت ورودي: 100±20 mm/sec

3- حداکثر نيروي اِعمال شده به شفت ورودي: 200Kgf

در این آزمون مجموعه بوستر مستر را بر روي استند دستگاه سوار شده و میزان خلأ معادل 500±10 mmHg به مجموع وصل میشود. پس از اطمینان از صحت برقراری شرایط، با فشردن کلید "Start" آزمون آغاز میشود. در حین انجام آزمون شفت ورودي با سرعت دورانی 100±20 mm/sec حرکت میکند. همزمان با جابجايي شفت ورودي، بايد حداکثر نيرویي معادل 200Kgf به آن وارد شود. دستگاه ضمن اندازهگيري نيروي شفت ورودي، کورس جابجايي شفت ورودي را نيز اندازهگيري میکند. طبق استاندارد در کورس جابجايي 8mm نيروي شفت ورودي بايد حداکثر 40Kgf شود.

دستگاه آزمون گراف عملکردی مجموعه بوستر ترمز مستقر در خط مونتاژ

جهت ارزیابی مشخصات ورودی و خروجی بوستر ترمز از دستگاهی به نام دستگاه گراف عملکردی استفاده میشود. نیروی شروع ترمزگیری، نیروی پرش و نرخ تقویت بوستر که از مشخصات ورودی و خروجی بوستر هستند، توسط این دستگاه اندازهگیری میشود. به دلیل اینکه رسم گراف عملکردی بوستر، قبل از مونتاژ نهایی بوستر انجام میشود، در صورتیکه در پایان آزمون مشخص شود که حداقل یکی از مشخصههای ورودی - خروجی با مقادیر استاندارد مغایرت دارد، اجزای آن مورد بررسی دقیق قرار میگیرد. پس از بررسی دقیق، شناسایی علت مغایرت و اصلاح آن بوستر، آزمون گراف مجدداً انجام میشود تا مغایرتهای قبلی مرتفع گردند. بدیهی است اگر آزمون گراف پس از نهایی شدن تولید مجموعه بوستر (نک زنی درب و کاسه) انجام میشد، چنین امکانی وجود نداشت. این روش آزمون قبل از مونتاژ نهایی دارای نکات مهم فنی است که از دستاوردهای مهم واحد طراحی و مهندسی شرکت سمتکو محسوب می گردد.

|

|

|

خط مونتاژ و آزمونهای متنوع مجموعه بوستر و مستر |

دستگاه آزمون 150 bar پوسته مسترسیلندر

دستگاه آزمون 150 bar پوسته مستر سیلندر برای بررسی میزان استحام و کیفیت پوسته ماشینکاری شده این قطعه مورد استفاده قرار میگیرد. آزمون مورد نظر با اعمال 150 bar فشار به وسیله آب و به مدت 10 ثانیه انجام میشود. در صورت وجود هرگونه ترک یا مک که ممکن است در عملیات ریختهگری روی بدنه مستر به وجود آید؛ پوسته استحکام کافی برای تحمل فشار 150 bar را نخواهد داشت. در چنین شرایطی قطعه مورد نظر در آزمون مردود خواهد شد.

دستگاه آزمون چهارگانه مسترسیلندر

دستگاه آزمون چهارگانه مستر سیلندر قابلیت ارزیابی مستر سیلندر را طبق بند 4 استاندارد KES D-B056 دارا میباشد. آزمونهایی که این دستگاه قابلیت انجام آنها را دارد عبارتند از:

1- آزمون نشتی مایع سیال فشار پایین (kES D-B056-73-2)

در این دستگاه با تحریک پیستون اولیه و در حالی که پورتهای خروجی مسدود شدهاند، مایع ترمز تحت فشار قرار میگیرد. مایع ترمز در 3 فشار سیال 1 بار، 3 بار و 5 بار هر یک به مدت 5 دقیقه به مسترسیلندر اعمال شده و نشتی مسترسیلندر در هریک از فشارهای اعمالی اندازهگیری میشود.

2- مقاومت پیستون (KES D-B056-7-2-5)

طبق استاندارد، نیروی تحریک پیستونها در یک مسافت خاص دارای یک مقدار ماکزیمم است. به این معنی که وقتی نیروی اعمالی با سرعت 4 میلیمتر بر ثانیه به پیستونها، درحالتیکه مدار ترمزگیری باز است، اعمال میشود، در کورس 10 میلیمتر، نیرو نباید از 8 کیلوگرم نیرو تجاوز کند.

3- زمان برگشت پیستون (KES D-B056-7-2-8, 7-2-7)

این دستگاه، زمان برگشت پیستون را در دوحالت اندازهگیری میکند؛ یکی زمانی که پیستون به اندازه 3 میلیمتر (7-2-7) تحریک شده باشد و دیگری زمانی که پیستون به اندازه کورس کامل (7-2-8) جابجا شده باشد. در هر دو حالت پس از رسیدن به کورس مورد نظر، دستگاه، پیستون اولیه را رها می¬کند تا در اثر نیروهای داخلی، مستر پیستون به موقعیت اولیه بازگردد. زمان رسیدن پیستون به موقعیت اولیه باید حداکثر 500 میلیثانیه باشد.

4- نشتی فشار هوا (KES D-B056-7-3-1)

در استند مربوط به ارزیابی نشتی فشار هوای مستر، پس از اعمال فشار هوا، نشتی احتمالی مستر سیلندر در حین کورسدهی با سرعت 4 میلیمتر بر ثانیه و انتهای کورس اندازهگیری میشود.

دستگاه آزمون گراف عملکردی مجموعه بوستر و مستر مستقر در خط مونتاژ

جهت ارزیابی مشخصات ورودی و خروجی بوستر از دستگاهی به نام دستگاه گراف عملکردی استفاده میشود. نیروی شروع ترمزگیری، نیروی پرش و نرخ تقویت بوستر که از مشخصات ورودی و خروجی بوستر هستند، توسط این دستگاه اندازهگیری میشود. به دلیل اینکه رسم گراف عملکردی بوستر، قبل از مونتاژ نهایی بوستر انجام میگیرد، در صورتیکه در پایان آزمون مشخص شود که حداقل یکی از مشخصههای ورودی - خروجی با مقادیر استاندارد مغایرت دارد، اجزای آن مورد بررسی دقیق قرار میگیرد. پس از بررسی دقیق، شناسایی علت مغایرت و اصلاح آن، بوستر مجدداً تحت آزمون قرار میگیرد تا مغایرتهای قبلی مرتفع گردند. بدیهی است اگر آزمون گراف پس از نهایی شدن تولید مجموعه بوستر (نک زنی درب و کاسه) انجام میشد، چنین امکانی وجود نداشت.

دستگاه تست استحکام مجموعه شفت ورودی

دستگاه آزمون مجموعه شفت ورودی جهت بررسی میزان استحکام محوری در حالت کشش مجموعه شفت ورودی مورد استفاده قرار میگیرد. با توجه به اینکه مجموعه شفت ورودی در بوستر ترمز تحت کشش قرار میگیرد. در این دستگاه مجموعه شفت ورودی از طرف پلانجر به یک فک دستگاه و از طرف شفت به فک دیگر متصل و تحت نیروی کشش 100 کیلوگرم نیرو قرار گرفته و نیروی جدایش مجموعه توسط دستگاه اندازهگیری و ثبت میشود. در صورت پایین بودن استحکام، باید مجموعه مورد بررسی قرار گیرد تا علت آن مشخص شود.

دستگاه آزمون 6 بار مخزن

این دستگاه جهت آزمون استحکام مخزن روغن ترمز در مقابل فشار6 بار استفاده میشود.

شرايط انجام آزمون:

فشار سیال: 6 kgf/cm2 (588 KPa)

مدت زمان اِعمال فشار :

بند 7.4.13 استاندارد : اعمال فشار 6 kgf/cm2 (588 KPa) سیال به مخزن به مدت 5 دقیقه

بند 7.8.6 استاندارد : اعمال فشار 6 kgf/cm2 (588 KPa) سیال به مخزن به مدت 1 دقیقه

نحوه انجام آزمون:

مخزن همراه مستر سيلندر روی دستگاه آزمون سوار می شود، بعد از آببندی مجموعه مخزن، فشار 6 kgf/cm2 (588 KPa) به مخزن اعمال میگردد.

با زدن کليد start اجازه میدهيم فشار 6 بار به مدت 5 دقيقه با شرايط آزمون مطابق بند 7.4.13 استاندارد و به مدت 1 دقيقه با شرايط آزمون مطابق با بند 7.8.6 استاندارد به مخزن وارد شود. در حین انجام آزمون و پس از پایان آن هيچگونه نشتی، شکست و ترک در مخزن تغييرات غير معمول در اجزای داخلی نبايد مشاهده گردد.

دستگاه تست دوام در دمای محیط:

- مجموعههای قابل تست: مستر سیلندر و بوستر ترمز

- فشار خلأ: 500mm Hg

- سرعت انجام سیکل: 1000+- 100/hr

- میزان کورس: 70+-10% کورس موثر بوستر

- توان: Max 3000W

- فشار پنوماتیکی مورد نیاز: 8bar

- نوع دستگاه : آزمایشگاهی

- استاندارد: KES D-B052 7.4.1

- قابلیت ویژه دستگاه: مجهز به سه استند تست همزمان

دستگاه آزمون شبیهساز خودرو

این دستگاه آزمون جهت کنترل و شبیه سازی عملکرد مجموعه مستربوستر ترمز در شرایط واقعی به کار می رود. در این آزمون شرایط واقعی عملکردی در خودرو عیناً پیاده شده تا در صورت بروز هرگونه مشکل جهت عیب یابی و برطرف کردن آن اقدام شود. هرگونه مشکل احتمالی در سیستم ترمز یا نارضایتی مشتری از عملکرد محصول که منشأ آن مجموعه بوستر-مستر باشد، اعم از بالا یا پایین بودن پدال ترمز، اسفنجی بودن ترمز، چوب بودن ترمز و ... توسط این دستگاه شبیهساز قابل تشخیص خواهد بود.

نحوه انجام آزمون:

1- ابتدا مجموعه مستر و بوستر مورد آزمون را روی دستگاه سوار میکنیم.

2- فشار خلاء معادل 500mmHg را به بوستر اعمال میکنیم.

3- از طریق پیچ هواگیری کلیپر ترمز، مجموعه مستر را هواگیری مینماییم.

4- پس از رسیدن فشار خلاء به مقدار 500mmH پدال را با پا فشار میدهیم.

5- میزان فشار خروجی پورتهای مستر و مقدار جابجایی پدال را از روی مانیتور میخوانیم.

فشار پورتهای اول و دوم باید با یکدیگر یکسان باشد.

دستگاه آزمون کشش سیم و مخزن مجموعه مستر

دستگاه آزمون کشش سیم و مخزن مجموعه مستر

این دستگاه برای انجام آزمونهای زیر به کار میرود:

1- آزمون مقاومت سیم سنسور در مقابل نیروی کششی

طبق بند 7.10.2 از استاندارد KES D-B056 استحکام کششی سیم سنسور نباید از 14Kgf کمتر باشد. این دستگاه جهت اندازهگیری پارامتر کیفی مذکور در سیم سنسور استفاده میشود. سیم سنسور را تحت کشش قرار داده و مقدار نیرو را با استفاده از گیج سنجش نیرو اندازهگیری میکنیم. نیرویی که سبب گسیخته شدن سیم سنسور میشود را ثبت میکنیم که نباید کمتر از 14Kgf باشد. در شکل شماتیک سادهای از نحوه انجام این آزمون نشان داده شده است.

2- آزمون نیروی جدایش سوییچ سنسور از مخزن

یکی دیگر از آزمونهایی که میتوان با استفاده از این دستگاه انجام داد، آزمون نیروی جدایش سیم سنسور از مخزن است که بر طبق بند 7.10.1 استاندارد KES D-B 056 اجرا میشود. طبق استاندارد در حالت کشش سیم سنسور از مخزن نیرو جدایش باید بین 4 تا 14 کیلوگرم نیرو باشد که دستگاه اندازهگیری میشود. جهت انجام آزمون، مجموعه مستر را همراه با مخزن با دو پیچ به دستگاه ثابت میکنیم و سیم سنسور را به حلقه کشش لودسل دستگاه متصل میکنیم. با چرخاندن پیچ دستگاه آزمون، نیروی کشش را به سیم سنسور اعمال نموده و از روی نشانگر، مقدار نیرو را در لحظه جدایش سوییچ سنسور از مخزن میخوانیم.

3- آزمون استحکام اتصال مخزن به مستر سیلندر

اندازهگیری نیروی جدایش مخزن از مستر سیلندر یکی دیگر از قابلیتهای این دستگاه میباشد. همانطور که در شکل زیر مشاهده میشود، برای انجام این آزمون، مجموعه مستر را به همراه مخزن روی استند دستگاه بسته و باید حلقه اتصال لودسل با گلویی مخزن را درگیر کنیم. نیروی کششی را از قسمت گلویی به مخزن وارد کرده و مقدار نیرو را ثبت میکنیم. طبق بند 7.9.2 از استاندارد KES D-B 056 مخزن نباید با نیروی کمتر از 10 کیلوگرم از مستر جدا شود. همچنین نباید در این نیرو هیچ گونه شکست یا تغییر شکلی مشاهده شود. در شکل زیر شماتیک انجام آزمون نشان داده شده است.

دستگاه تست مشخصههای ورودی و خروجی بوستر (گراف آزمایشگاه)

- مجموعههای قابل تست: بوستر ترمز

- تست مشخصههای ورودی و خروجی بوستر (Servo Ratio و Jump Up و F start

- فشار خلأ : 500 mm Hg

- سرعت تحریک شفت ورودی : 0.05 mm/sec

- میزان کورس: 70+-10% کورس موثر بوستر

- توان: Max 3000W

- فشار پنوماتیکی مورد نیاز: 8bar

- نوع دستگاه : آزمایشگاهی

- استاندارد: KES D-B052 7.4.1

- قابلیت ویژه دستگاه : امکان تغییر کمیتهای محور افقی و عمودی گراف

- استاندارد : KES D-B052 7.2.4

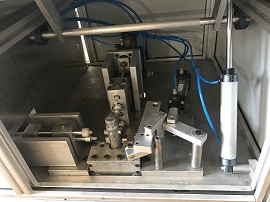

دستگاه آزمون نشتی بلوک سیلندر TU3 Leak test (TU3 Cylinder Block)

دستگاه آزمون نشتی بلوک سیلندر موتور TU3 به سفارش شرکت ریختهگری آلومینیوم ایران خودرو و توسط شرکت طراحی مهندسی سایپا (سمتکو) جهت آزمون وجود نشتی در بلوک سیلندر طراحی و ساخته شده است. که در دو مرحله نشتی مسیر روغن پرفشار و محفظه کلی بلوک را سنجیده و بر اساس معیارهای موجود نتیجه آزمون را مشخص میکند.

معیار پذیرش قطعه برای مسیر روغن پرفشار حداکثر نشتی 1.5cc/min و برای محفظه بلوک حداکثر نشتی 5cc/min تعیین شده است. برای نشتیهای 1.5 تا 12cc/min در مسیر روغن و برای نشتیهای 5 تا 12cc/min در محفظه بلوک حالت مشروط (قابل اصلاح) و برای نشتیهای بالای 12cc/min برای هر دو مسیر قطعه غیر قابل پذیرش است.

دستگاه مذکور به صورت دو ایستگاهه با میز ایندکس طراحی شده است که فیکسچر هر ایستگاه دارای سیستم تشخیص وجود یا عدم وجود است. مکانیزم آب بندی از طریق جکهای پنوماتیکی میباشد، آببندی سطوح مختلف از طریق لاستیک و یا سیلیکون صورت میگیرد که باید در دورههای زمانی مشخص تعویض گردند.

در دستگاه موجود جهت سنجش میزان نشتی از سنسور جریان (Flow Sensor) استفاده شده است. بدین صورت که بعد از ایجاد تعادل مابین محفظه مورد سنجش (بلوک سیلندر) و محفظهای با حجم معادل، مقدارجریان ایجاد شده از محفظه حم معادل به سمت قطعه کار که در اثر نشتی به وجود آمده بدست میآید. جهت کالیبره کردن دستگاه با توجه به معیارهای پذیرش دستگاه از سه عدد لیک مستر (Leak Master) با مقادیر 1.5، 5 و 12cc/min استفاده شده است که این لیک مسترها میتوانند توسط شیرهای موجود در دستگاه در مسیر تست قرار گرفته و یا حذف شوند.

با توجه به حساسسیت بالای دستگاه تمیزی و سالم بودن فیکسچرها و قسمتهای آببندی بسیار ضروری میباشد و باید در دورههای زمانی معین لاستیکهای آببندی تعویض گردند. همچنین هوای فشرده استفاده شده برای سیستم پنوماتیکی دستگاه، خصوصا قسمت مربوط به تست (سنسورها) باید کاملا عاری از رطوبت و گرد و غبار باشد. ( لزوم استفاده از رطوبتگیر و اطمینان از صحت عملکرد آن)

فرآیند تایید دستگاه زیر نظر واحد متد خودروسازان و با تکرارپذیری و حداکثر خطای 5 درصد میباشد.

دستگاه فوق با قابلیتهای بالا در آببندی سطوح پیچیده و ابعاد بزرگ برای اولین بار در داخل کشور طراحی و ساخته شده است و با تغییراتی قابلیت کاربرد برای تست نشتی قطعات مشابه مانند انواع بلوک سیلندر، پوسته گیربکس، پوسته کلاچ و ... را دارا میباشد.

شرکت سمتکو طی سالیان اخیر و مطابق با یک برنامهریزی جامع و منسجم توانسته است علاوه بر ایجاد بزرگترین مرکز آزمون انواع بوستر و مستر خودرو یک گام فراتر رفته و طراحی و ساخت تجهیزات آزمون را به صورت کاملاً بومی در داخل شرکت نهادینه سازد. با این اقدام و انتقال دانش و فناوریهای نهفته، بدنه کارشناسی با کسب دانش و تجارب ارزشمند توانسته است علاوه بر رفع نیازهای داخلی در حوزههای متنوع، طراحی و ساخت اقدام به جذب پروژههای خارجی و مشتریان بیرونی نماید که طراحی و ساخت دستگاه آزمون نشتی بلوک سیلندر TU3 از آن جمله است.

در زیر به صورت اجمالی به معرفی برخی از تجهیزات آزمون ساخته شده در شرکت سمتکو اشاره مینماییم:

دستگاه تست دوام مجموعه بوستر و مستر ABS – با قابلیت پوشش الزامات Teves

این دستگاه برای نخستین بار در کشورساخته شده است و قابلیت انجام آزمون دو مجموعه بوستر و مستر ترمز را همزمان داراست.

- مجموعههای قابل تست: مستر سیلندر و بوستر ترمز

- تست مجموعه بوستر و مستر در شرایط اعمال ABS

- محدوده دمایی آزمون: دما -40°C ~ +120°C

- میزان خلأ ورودی: 500 mmHg

- سرعت انجام آزمون: 1000±100/hr

- میزان کورس: 70±10% کورس موثر بوستر

- توان: Max 6000W

- فشار پنوماتیکی مورد نیاز: 8bar

- نوع دستگاه: آزمایشگاهی

- قابلیت ویژه دستگاه: مجهز به دو استند تست همزمان

دستگاه تست گشتاور پسماند و جابجایی سیال

- مجموعههای قابل تست: انواع کالیپر ترمز

- فشار: 1 ~ 140Bar

- توان: Max 3000W

- فشار پنوماتیکی مورد نیاز: 8bar

- استاندارد: KES D-B052 7.2.7

- قابلیت ویژه دستگاه: مجهز به دو استند چپ و راست

- گشتاور پسماند: 0.2 تا 120 N.m

از دیگر توانمندیهای شرکت سمتکو میتوان به طراحی و ساخت تجهیزات آزمون دیگری اشاره کرد:

1- دستگاه تست دوام در گرمخانه – سردخانه مطابق با استاندارد: JASO C448-80 5.4.4

2- دستگاه آزمون عملکردی در محدوده فشار 2-8 Bar جهت آزمون کالیپر ترمز مطابق با استاندارد MES 1-2-2361-1

3- دستگاه آزمون عملکرد شناور مخزن:

دستگاه آزمون عملکرد شناور مخزن مایع ترمز جهت ارزیابی کارکرد شناور در سطح شیبدار مورد استفاده قرار می¬گیرد. طبق استاندارد D-B056 7-11-5 KES برای مسترسیلندر، شناور مخزن باید در سطح شیبدار به همراه سطح مایع ترمز به طرف پایین حرکت کرده وگیر نکند. در این دستگاه با رعایت الزامات استاندارد وضعیت کیفی مخزن ارزیابی میگردد.

4- دستگاه آزمون کورس خلاصی مجموعه مستر-بوستر

طبق الزامات ضروری است جهت جلوگیری از خود ترمزی یا تاخیر بیش از حد ترمزگیری ناشی از بوستر ترمز، مجموعه بوستر- مستر دارای مقداری لقی باشد. این مقدار لقی توسط تجهیزات مخصوص تنظیم میشود. جهت حصول اطمینان از اینکه این مقدار در داخل بازه تعیین شده قرار بگیرد، از دستگاهی به نام لاستتراول (دستگاه اندازهگیری کورس خلاصی مجموعه بوستر-مستر) استفاده میشود. همچنین مقدار نشتی مجموعه مستر-بوستر نیز توسط این دستگاه قابل اندازهگیری است. به علت زمانبر بودن انجام این آزمون و ایجاد گلوگاه در این ایستگاه، علاوه بر دستگاهی با یک استند، یک دستگاه دیگر با 3 استند کاری طراحی و ساخته شده است که میتواند سه مجموعه را به طور همزمان بررسی کند. هماکنون این دستگاه در خط تولید مورد بهرهبرداری قرار گرفته است.