« بازگشت به فهرست مقالات

تشخیص عیوب ریختهگری در چدن داکتیل با روش غیرمخرب رزونانس صوتی

هومن دژنابادی، شرکت رادروش

حامد دژنابادی، شرکت رادروش

محمد علیپور، شرکت رادروش

ایمان ابراهیمی، شرکت فولادین ذوب آمل

چکيده

تست رزونانس صوتی یک آزمون غیرمخرب بر مبنای آنالیز مودال (پاسخ ارتعاشی) قطعات میباشد. در این روش ویژگیهای دینامیکی قطعات شامل فرکانسهای طبیعی و ضرایب میرایی تحلیل میشوند. از طرفی این ویژگیها با خواص مکانیکی (مدول الاستیک) و ابعاد هندسی ارتباط مستقیم دارند. وجود عیب در یک قطعه منجر به تغییر خواص مکانیکی (موضعی یا کلی) و در نتیجه کاهش برخی از فرکانسهای طبیعی و افزایش ضرایب میرایی میشود. با بررسی تغییرات پارامترهای فوق و مقایسه با نمونههای سالم، میتوان قطعات معیوب را شناسایی کرد. در این تحقیق قطعات سگدست پژو بررسی شدند: 500 نمونه سالم که از شیفتهای مختلف تولید طی 2 ماه جمع آوری شده بودند، 50 نمونه با ندولاریته پایین 70% الی 85%، 50 نمونه با ندولاریته خیلی پایین 30% الی 60%، و 56 نمونه با عیوب دیگر ریختهگری از قبیل سردجوشی، حفرات انقباضی، انحرافات ماهیچه و قالب. کلیه نمونهها با روش اولتراسونیک تست شده و 10% از قطعات نیز متالوگرافی شدند. آزمون رزونانس صوتی قطعات با سیستم EddySonic-AR انجام شد. ابتدا 200 نمونه سالم به عنوان نمونههای مرجع به سیستم معرفی شدند و 17 مود ارتعاشی هر قطعه آنالیز شدند. مودها با روش FEM در برنامه ANSYS نیز مطابقت داده شدند. با توجه به تغییرات پروسه تولید، بویژه در ابعاد و وزن قطعات، ابتدا مدل ریاضی متغیرهای ناخواسته استخراج شده و سپس اثر آنها خنثی یا جبرانسازی شدند. برای تفکیک قطعات سالم از معیوب، معیارهای مختلف یک یا چندمتغیره تعریف شدند. با این روش 100% قطعات معیوب قابل تشخیص و جداسازی بودند.

کلمات کليدی: تست رزونانس صوتی، عیوب ریختهگری، چدن داکتیل

مقدمه

تست رزونانس صوتی یک آزمون غیرمخرب بر مبنای آنالیز مودال (پاسخ ارتعاشی) قطعات میباشد. در این روش، پس از تحریک مکانیکی قطعات، ویژگیهای دینامیکی آنها شامل فرکانسهای طبیعی، ضریبهای میرایی و شکل مودها محاسبه و تحلیل میشوند. هر جسم مودهای ارتعاشی خاص خود را دارد. هر مود بیانگر یک موج ایستا یا رزونانس در یک فرکانس طبیعی است. مودهای ارتعاشی هر جسم منحصر به فرد و همچون اثر انگشت آن میباشد. پس از تحریک مکانیکی قطعه با ضربه یا جاروب فرکانس، مودها تحریک شده و رفتار دینامیکی یا تابع تبدیل فرکانسی آن جسم مشخص میشود. در پاسخ به ضربه، تمام مودهای جسم تحریک شده و هر مود در فرکانس ویژهای به صدا یا ارتعاش در میآید. هر مود، یک درجه آزادی ارتعاش جسم است، که به صورت سینوس میرا در فرکانس ویژه خود ارتعاش میکند. ارتعاش کلی جسم، برآیند یا حاصل جمع ارتعاش همه مودها است.

مدل ساده یک مود را میتوان با ارتعاش آزاد جرم و فنر بیان کرد. فرکانس طبیعی این سیستم برابر است با (f=1/2π √(k⁄m که در مدل ارتعاش سازهای، k بیانگر خواص مکانیکی (مدول یانگ و خصوصیات الاستیک) و m بیانگر چگالی و ابعاد هندسی قطعه میباشد. در عمل یک جسم تعداد بیشماری فرکانس طبیعی یا مود دارد که تابعی از خصوصیات الاستیک و ابعاد هندسی جسم میباشند. فرکانسهای طبیعی در پاسخ فرکانسی به صورت قله ظاهر میشوند. مقدار این فرکانسها مستقل از محل ضربه، شدت ضربه، یا موقعیت حسگر (شتابسنج، میکروفون یا پیزو) میباشند (البته دامنه یا انرژی هر مود تغییر میکند، اما مقدار فرکانس هر مود همیشه ثابت است). بصورت تئوری و با روش اجزاء محدود نیز میتوان شکل مودها و فرکانس آنها را محاسبه کرد که این نتایج با روش تجربی (ضربه مکانیکی) همخوانی دارند.

همانطور که ذکر شد، فرکانسهای طبیعی با خواص مکانیکی (مدول الاستیک) و ابعاد هندسی ارتباط دارند. بنابراین تغییر در خواص مکانیکی و هندسی قطعه خود را به صورت تغییر در پارامترهای مودال منعکس کرده و بررسی این تغییرات، نقطه شروع یافتن عیوب در قطعات میباشد. در اکثر موارد، وجود عیب یا خرابی در یک قطعه منجر به کاهش موضعی یا کلی k (مدول الاستیک) میشود و طبق فرمول فوق فرکانسهای طبیعی کاهش مییابند. میزان کاهش یا شیفت فرکانس f با استحکام شکست یا خستگی رابطه مستقیم دارد. این همبستگی شدید اساس تست غیر مخرب با روش رزونانس صوتی میباشد. با بررسی تغییرات فرکانسهای طبیعی و مقایسه با نمونههای سالم، میتوان قطعات معیوب را شناسایی کرد. این روش در سال 1998 مورد تایید اداره استاندارد ASTM قرار گرفت. کاربردهای روش رزونانس صوتی مطابق با استاندارد ASTM-E2001 عبارتند از تست و عیبیابی ترک، ناخالصی، حفره، تخلخل، اکسید، سردجوشی، میزان کرویت، عملیات حرارتی، تغییرات سختی، چگالی، حذف یا اشتباه شدن یک مرحله از فرایند تولید، ابعاد و اندازه.

در عمل و کاربرد صنعتی، معیار کاهش فرکانس به تنهایی برای تفکیک قطعات معیوب کافی نمیباشد، زیرا در برخی از موارد فرکانسهای قطعات سالم و خراب همپوشانی دارند. این همپوشانی به علت تغییرات پروسه تولید در ابعاد هندسی، وزن و سختی میباشد. اگرچه این تغییرات در محدوده مجازِ تعریف شده برای تولید قطعه میباشند، اثر این تغییرات روی فرکانسهای طبیعی بیش از اثر عیب یا خرابی میتواند باشد. به عبارتی حساسیت فرکانسهای طبیعی به تغییرات روند تولید بیشتر از حساسیت آنها به عیوب واقعی میباشد. بنابراین معیارهای یکمتغیره (هر فرکانس به تنهایی) برای تشخیص عیوب کافی نیستند و باید از معیارهای چندمتغیره و آماری استفاده کرد. هدف اصلی مدلهای چند متغیره، الگوشناسی روند تولید و جبرانسازی یا خنثیسازی تغییرات روند تولید میباشد. به عبارت دیگر، این مدلها اثر متغیرهای ناخواسته را حذف کرده و فرمول یا رابطه بین عیوب و تغییرات پارامترهای مودال را ارائه میدهند.

در این تحقیق به یکی از کاربردهای تست رزونانس صوتی در تشخیص عیوب ریختهگری در چدن داکتیل اشاره شده است. امتیاز این تحقیق نسبت به تحقیقات مشابه در بکار بردن معیارهای چند متغیره برای جبرانسازی تغییرات پروسه تولید و حساسیت بسیار بالاتر در تشخیص عیوب ریختهگری میباشد.

بیشترین کاربرد چدن داکتیل در قطعات ایمنی خودرو، بویژه سیستم تعلیق و ترمز، میباشد. با توجه به رشد روزافزون توليدات خودرو و رقابت در ارتقاء کیفیت و كاهش قيمتها، روش رزونانس صوتی پتانسیل بالایی در تست 100% قطعات ایمنی دارد.

ابزار و روش تحقیق

سیستم تست رزونانس صوتی

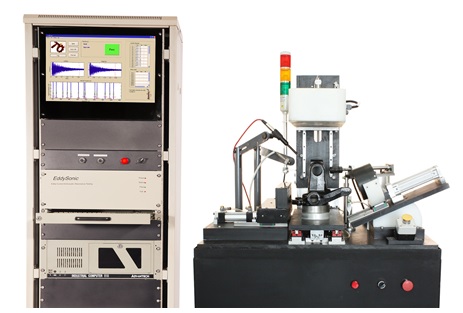

آزمون و تحلیل رزونانس صوتی قطعات با سیستم EddySonic-AR انجام گرفت. این سیستم در شرکت رادروش طراحی و ساخته شده است. دستگاه مکانیکی شامل فیکسچر، تکیهگاهها، چکش، میکروفون، دماسنج و سنسورهای موقعیت قطعه میباشد که در محفظه ایزوله صوتی قرار میگیرد (شکل 1). پس از قرار دادن قطعه روی فیکسچر، قطعه توسط جک روی تکیهگاههای لاستیکی قرار میگیرد. تکیهگاهها از جنس لاستیک مقاوم در برابر سایش با هسته چدنی میباشند، و حداقل سطح تماس با قطعه را دارند. به منظور حداقلسازی میرایی مودهای مورد نظر، ...

شکل 1- سیستم رزونانس صوتی EddySonic-AR و دستگاه مکانیکی تست سگدست