« بازگشت به فهرست مقالات

معرفی روشهای آزمایش خوردگی زیر عایق

(روش پالس ادیکارنت)

تنظیم: مهندس مازیار نادراصلی / شرکت مهندسین مشاور آزمونهفولاد

Email: naderasli@azmouneh.com

مقدمه :

یکی از مشکلات اصلی امروزی برای کارفرمایان بررسی شرایط خوردگی زیر عایق و زیر بتنهای مقاوم به آتش است. در مدارک فنی مختلف بازرسی حین سرویس به روشهای مختلفی برای بررسی خوردگی زیر عایق و زیر بتن مقاوم به آتش با عنوانهای CUI و CUF مطرح شده است و برای هریک نقاط ضعف و قوت متفاوتی ذکر شده است. از جمله این مدارک فنی به استاندارد API 583 که بهصورت کامل به بررسی این قبیل خوردگی پرداخته است میتوان اشاره کرد.

متداولترین روش بازرسی، چشمی و در ادامه آن ضخامتسنجی فلز است، این روش از نظر صرفه اقتصادی شاید بهترین روش شناخته شده باشد اما با توجه به اینکه انتخاب نقاط آزمایش با توجه به مکانیزم خوردگی پیشبینی شده و به صورت اتفاقی در محدوده مورد نظر صورت میگیرد میتواند در درازمدت نقاط اصلی که خوردگی در آنها با سرعت بیشتری در حال پیشروی هستند ما را دچار مخاطره نمایند. از طرفی اصولا اندازهگیری ضخامت فلزات با دمای بالاتر از 150 الی 200 درجه سانتیگراد از عهده آلتراسونیک خارج است. از طرف دیگر باز و بست کردن مداوم این دریچهها خود باعث نفوذ رطوبت به زیر عایق شده و میتواند باعث تسریع خوردگی در نواحی دیگر دور از دسترس شود.

از روشهای متداول دیگر روشهای Neutron Backscatter و Thermal / Infrared Imaging هستند اما علیرغم سرعت مناسب و تواناییهای بالای این روشها صرفا قابلیت تشخیص محل تجمع رطوبت را دارند و قابلیت اندازهگیری ضخامت زیر عایق را نخواهند داشت و ضمنا در صورتی که در لحظه آزمایش محل بازرسی شده سیکل خشک بودن خود را طی نماید؛ قابلیت شناسایی نخواهد داشت.

به همین دلایل در سالهای اخیر بیشترِ کشورهای صاحب تکنولوژی روش دیگری با عنوان پالس ادیکارنت یا PEC را در بازرسیهای خود به کار گرفتهاند و در این میان شرکت Eddyfi کانادا نوع جدیدی از این آزمایش با قابلیتهای بسیار بیشتر نسبت به نسل قدیم خود را توسعه داده و با نام تجاری Lyft و با تکنولوژی Smart PULS وارد صنعت نموده است که در اینجا به این تواناییها اشاره خواهد شد.

روش پالس ادی کارنت (PEC)

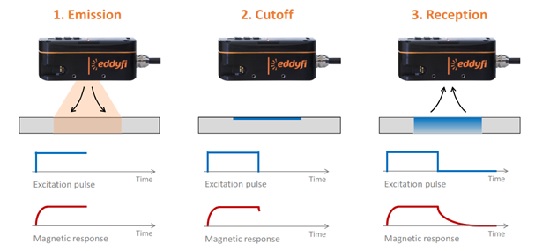

اگر بخواهیم این روش را به صورت بسیار ساده معرفی نماییم یک روش آزمایش الکترومغناطیسی است تا بتواند ضخامت متوسط یک هادی الکتریکی را اندازهگیری کند، برای این کار از سه مرحله کاری بهره میبرد:

• در مرحله اول و پس از اینکه پراب روی سطح مورد نظر قرار داده شد؛ دکمه آغاز به کار فشرده میشود. براساس تعریف اولیه از شرایط موضوع مورد بازرسی شامل ضخامت قطعه، ضخامت عایق و ضخامت و نوع فلز محافظ عایق، جریان الکتریکی از پیش تعیین شده و مناسبی را از کویل داخل پراب عبور میدهد. در این مرحله میدان مغناطیسی بوجود آمده و فلز زیر عایق را مغناطیسی مینماید.

• در مرحله بعد پراب خاموش شده و سبب ایجاد یک افت ناگهانی در میدان ایجاد شده میشود و این القای الکترومغناطیسی جریانهای گردابی را در داخل دیواره فلزی ایجاد میکند.

• در مرحله سوم با گذشت زمان، جریان گردابی از بین خواهد رفت. هر چه ضخامت فلز ما بیشتر باشد این زوال جریان گردابی دیرتر و هر چه ضخامت کمتر باشد این زوال زودتر صورت میگیرد. پراب زمان این زوال را محاسبه نموده و با نقطه مبدا و کالیبره شده خود مورد مقایسه قرار میدهد.

ادامه مطلب...

ادامه مطلب...